低温环境下的可靠性挑战与峻茂耐低温环氧树脂胶解决方案

关键词:#耐低温胶水 #液氮级环氧树脂粘接 #液氦粘接 #低温传感器封装 #耐低温灌封胶 #低温密封#低温高强度粘接#耐低温老化#低温胶开裂#低温下脱胶#-200度低温粘接

摘要 (Abstract)

在航空航天传感器、超导磁体、液化天然气 (LNG) 储运及科研实验中,结构组件往往面临 -55°C 至 -269°C 的极端低温考验。常规环氧树脂在低温下会发生玻璃态硬化,储能模量 (Storage Modulus) 急剧上升,导致内应力无法释放,最终引发界面脱粘或基材脆性断裂。本文将基于峻茂耐低温系列产品,深入剖析峻茂(SCITEO/SCIKOU)通过应力松弛机制与分子链结构设计,解决 CTE 失配引发的脆性断裂难题,实现结构组件在低温环境下的可靠互连。本文所描述的的低温是指-55℃及更低。

一、 极低温失效的物理本质:为何常规胶粘剂在低温环境“脆裂”?

工程技术人员在设计低温封装时,面临的最大挑战是材料热物理性能的非线性突变。当温度跨越室温(25°C)下探至深冷区(<-150°C)时,失效模式主要集中在两点。

1.1 无法消除的 CTE 差异Δα

物理定律决定了有机高分子(Polymer)的热膨胀系数(CTE)远高于金属或陶瓷。

- 铝/不锈钢: CTE ≈13~17 ppm/°C

- 常规环氧树脂: CTE≈60~100 ppm/°C

在从 25°C 冷却至 -255°C 的过程中,胶层的体积收缩量是基材的 5-10 倍。这种巨大的收缩差(Differential Contraction)会在粘接界面产生极高的剪切应力(Shear Stress)。

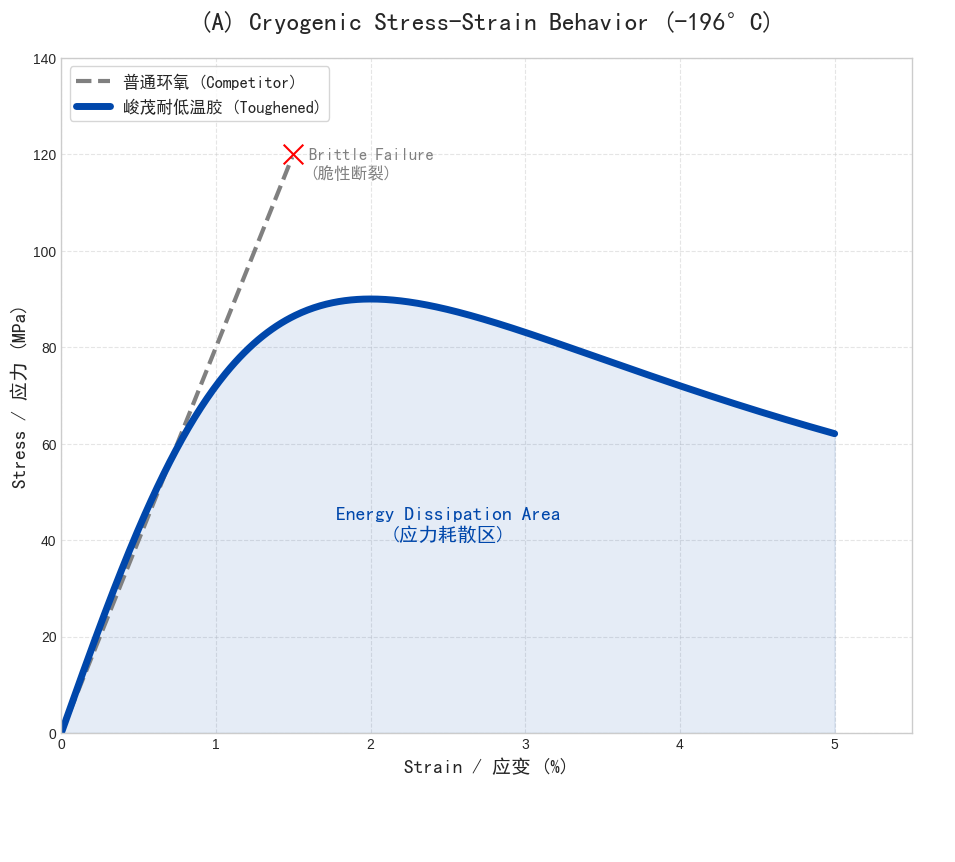

1.2 模量冻结与断裂韧性KIC骤降

普通环氧树脂在低温下会进入“深度玻璃态”,高分子链段被完全冻结,储能模量(Storage Modulus)激增至 5-8 GPa。此时材料变得极硬且脆,丧失了通过形变来释放应力的能力。一旦累积的内应力超过材料的断裂韧性(Fracture Toughness, KIC),胶体本体即发生瞬间脆性开裂(Cracking),或从基材表面剥离(Delamination)。

二、 峻茂技术路径:构建耐深冷冲击的分子骨架

常规聚氨酯韧性和粘接强度优异,但是其耐低温上限也就-50℃,而硅胶弹性更优粘接强度一般,其低温超过-55度就比较困难了,故此我们把-55度及以下就可以称为耐低温,峻茂基于环氧树脂 (Epoxy) 优异的粘接力,从“应力管理”的配方逻辑进行了深度改性。

2.1 分子链动力学设计:低温下的“微观自由度”

对于极限耐温 -255°C 的 SC-273 产品,我们摒弃了高交联密度的刚性苯环结构,引入了特殊的长链脂肪族骨架与柔性醚键。

-

机理: 这种分子结构设计保留了低温下的“微观自由度”。即便在液氮温度下,高分子链段仍保留一定的旋转和蠕变能力(Creep Capability)。

-

效果: 当 CTE 失配产生收缩拉力时,胶层能通过微观层面的分子链滑移,将集中应力耗散掉(Stress Dissipation),从而避免应力尖峰导致的开裂。

2.2 CSR粒子增韧技术

为了提高断裂韧性,我们在配方中均匀分散了CSR (Core-Shell Rubber)粒子。

-

空穴化效应 (Cavitation): 当胶层受到低温收缩拉力时,CSR粒子内部发生空穴化,释放由于体积收缩产生的静水压力。

-

剪切屈服 (Shear Yielding): CSR粒子诱导周围的环氧基体产生塑性剪切带,阻碍微裂纹的进一步扩展。

2.3 高剥离强度(Peel Strength)的构建

峻茂耐低温-255度胶的剥离强度高达 26 Piw (Pounds per inch width)。这是一个在结构硬胶中较高的数值。 这意味着胶体与基材之间建立了极强的极性锚定。在深冷收缩时,强大的界面结合力(Adhesion Force)能够“拉住”收缩的胶体,强迫胶体发生弹性形变而不是从界面脱落。同时常温下的剪切强度可高达32Mpa以上。

2.4 功能性填料体系的差异化策略

-

针对 -55度、-60度、-70°C 工况,我们在配方中填充了导热介质,实现了 1.5 W/m·K 的导热系数和 93 Shore D+ 的高硬度,重点在于保护传感器免受震动损伤,利用高模量固定元器件。同时低温下导热功能能更好的保护元器件环境损伤。

-

针对 -200、-255°C 工况,我们降低了填料比例,保持中等硬度 (60 Shore D),以最大化基体树脂的韧性和延伸率。

三、峻茂耐低温产品选型指南

针对不同客户的耐温等级(从军标级到液氮级),峻茂提供梯度的解决方案。

|

产品系列 |

极限耐低温 |

关键特性 |

典型应用场景 |

|

低温高硬度系列 |

-55°C / -60°C |

兼顾高强度与耐寒,可过军标冷热冲击,耐高温款耐温范围-60-180℃ |

航空连接器灌封、户外基础设施传感器、车规件组装 |

|

低温导热系列 |

-60°C / -70°C |

优异的抗开裂性,低玻璃化温度,低粘度导热性,低收缩 |

军用传感器、温度探头、深井勘探仪器、科学仪器设备 |

|

极限低温系列 |

-196°C / -255°C |

过液氮工艺,高粘接力,韧性抗微裂纹,耐化学侵蚀、电学特性稳定 |

LNG 传感器、超导磁体、量子计算低温恒温器 |

四、 典型工程应用案例解析

4.1 案例一:LNG 储运系统的极低温压力传感器

- 工况要求:传感器探头需长期浸没在 -162°C 的液化天然气中,这就需要耐化学侵蚀性能,且需承受储罐充放液时的温度循环冲击,承受管道加压时的震动。

- 难度: 原使用的常规密封胶在低温高压下出现微裂纹,导致 LNG 渗入传感器内部,造成电路短路。

- 峻茂解决方案:选用峻茂耐极低温环氧树脂胶。

- 选型依据:该产品的 60D 硬度 提供了类似工程塑料的韧性,配合 26 Piw 的剥离强度,有效吸收了不锈钢外壳收缩产生的剪切力。

- 验证: 经过 -196°C 液氮浸泡 500 小时 后,无界面分离。

4.2 案例二:航空级电连接器 (-55°C) 灌封

- 工况要求:满足 GJB 150.5A 温度冲击试验,要求在 -55°C 驻留72小时后,绝缘电阻不下降,胶体不开裂。

- 难度:连接器金属外壳与导线绝缘皮的收缩率差异大,低温下容易在界面处产生脱粘缝隙。

- 峻茂方案:选用峻茂-55度耐高低温胶和-70度耐低温导热胶。二者都是低粘度利用其优异的润湿性(Wetting)和低温下的应力松弛能力,确保了异种材料界面的紧密结合。高硬度为连接器针脚提供了极佳的机械支撑,防止震动断路。

五、 可靠性数据支撑 (Reliability Data)

对于工程采购与技术人员的担忧,峻茂在知名高校的科研实验中、在中电科、迈瑞等军民研领域表现了极端环境下的稳定性。

5.1 极低温下的强度保持率 (Retention at Cryogenic Temp)

在北航的镍组件粘接测试下的低温性能:

- @ -80°C: 剪切强度 23 MPa

- @ -200°C (液氮区): 剪切强度 19 MPa

- @ -255°C (接近液氦): 剪切强度 17 MPa工程解读: 即使在 -255°C,材料并未发生严重的脆性衰减,17 MPa 的强度足以满足绝大多数结构粘接需求。

5.2 介质耐受性 (Chemical Resistance)

在固化后,峻茂耐低温胶对多种化学介质表现出优异的惰性 :

- 模拟燃油: 浸泡200小时,强度保持 23 MPa。

- 纯水浸泡: 400小时后强度 22 MPa。

这证明了材料交联网络的致密性,液体无法渗透进入胶层破坏界面。

5.3 优秀的电绝缘性

该系列的绝缘电阻率都达到了15次方Ω·cm。即便在低温凝露或潮湿环境下,仍能保障传感器电路的绝缘安全。

六、 结语

从 -55°C 的平流层飞行器到 -255°C 的量子计算低温恒温器,温度的每一次下探都是对材料微观结构的极限挑战。峻茂为传感器与精密电子行业提供了高可靠的低温互连解决方案。我们不只是提供胶水,更是为您提供在绝对零度边缘保持连接可靠性的信心。

附录:常见问题工程索引 (FAQ)

Q1: 低温胶能否直接接触液氮?会有什么风险?

峻茂回答: 可以。固化后的环氧树脂网络具有优异的耐化学介质性,在液氮 (-196°C)介质中呈化学惰性,不会发生溶解或溶胀,且不会污染低温介质。

Q2: 既然要求耐低温,为什么固化还需要加热?

峻茂回答: 这是一个常见的误区。耐低温性能取决于固化后的分子结构,而加热固化是为了让树脂的交联反应更完全,从而更致密的网络结构。对于高要求应用,我们通常建议60-120℃热固化且分阶固化工艺,以消除固化过程中的内应力。

Q3: 如何解决大体积灌封在低温下的开裂问题?

峻茂回答: 大体积灌封由于固化放热和体积收缩,应力更容易集中。峻茂耐低温胶固化剂占比很低,混合放热非常低,低温环氧灌封胶收缩率都在0.2%内属于非常低水平,如果追求严格的收缩率,我们有收缩率在0.05%的耐低温环氧树脂灌封胶。